Разработка стенда для вывешивания и сдвига рельсошпальной решетки

Для механизации балластировочных, щебнеочистительных и выправочно-подбивочных работ используют специализированные машины непрерывного и циклического действия. Одними из основных операций при выполнении указанных путевых работ, является подъемка и выправка пути, производимые с помощью специальных рабочих органов - подъемно-рихтующих устройств (ПРУ).

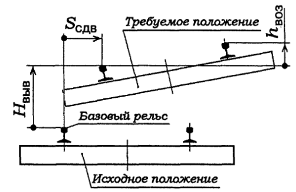

ПРУ позволяет производить вывешивание путевой решетки на высоту Hвыв в продольном профиле, сдвиг на величину Sсдв в плане и перекос hвоз по уровню (возвышение небазового рельса над базовым в кривых участках пути) [4].

Технологический процесс подъемки и выправки путевой решетки представлен на рисунке 1.

Рисунок 1 – Технологический процесс подъемки и выправки путевой решетки

На балластировочных машинах (ЭЛБ-3МК, ЭЛБ-3ТС, МПП-5) подъемно-рихтовочное устройство производит вывешивание путевой решетки, для обеспечения подачи и разравнивания балласта под шпалами с помощью других рабочих органов.

На щебнеочистительных машинах (ЩОМ-4М, СЧ-600, СЧУ-800РУ) с помощью подъемно-рихтовочного устройства производится вывешивание решетки, для размещения под ней элементов щебнеочистительного оборудования. Кроме того, осуществляется постановка решетки в положение, обеспечивающее возможность пропуска других машин по реконструируемому пути.

На выправочно-подбивочных машинах (ВПО-3000, ВПО-З-3000, ВПР-1200, ВПР-02, ВПРС-500, ПМ-600, ВПМА-01) с помощью контрольно-измерительной системы происходит измерение положения путевой решетки и последующее формирование команд управления подъемно-рихтующим устройством, которое переместит и установит путевую решетку в требуемое (проектное) положение. Решетка в выправленном положении закрепляется посредством подачи балласта под шпалы и его уплотнения с помощью других рабочих органов машины.

Машины с путеподъемными и выправочными устройствами используют в комплекте с другими машинами или как самостоятельные средства. При работе в комплекте балластировочные и щебнеочистительные машины находятся в голове цепочки машин, а выправочно-подбивочные выполняют заключительные работы. К последним предъявляют более жесткие требования. Это связано с тем, что работы этих машин на заключительном этапе предшествуют открытию перегона для движения поездов [13].

Производительность машин, используемых при комплексной механизации путевых работ, определяется производительностью головной машины. В свою очередь для машин, у которых операции по перемещению решетки совмещены по времени с выполнением других операций, производительность определяется наиболее энергоемким процессом. Путеподъемные и выправочные устройства не должны снижать производительность машины. При современных технологиях она должна быть не ниже 2,5...3 км/ч для машин непрерывного и 0,3...0,5 км/ч для машин циклического действия. В случае выполнения работ только по смещению решетки производительность существенно повышается и составляет 5...10 км/ч и 1,5...2 км/ч соответственно для машин непрерывного и циклического действия.

На балластировочных и щебнеочистительных машинах путеподъемные устройства обеспечивают условия для эффективного выполнения основных операций (подведение балласта под решетку, его очистка). Здесь не требуются высокие скорости изменения положения решетки и высокая точность ее постановки в требуемое положение [4].

Рабочие скорости вывешивания и сдвига решетки составляют 0,005...0,01 м/с. С большей скоростью работают выправочные устройства, особенно на машинах циклического действия. Опыт эксплуатации машин непрерывного действия показывает, что скорости должны быть повышены до 0,015...0,03 м/с.

Важными параметрами для балластировочных машин являются величины вывешивания и сдвига решетки. Для современных условий производства работ они должны составлять 0,3....0,45 м. Увеличение вывешивания и сдвига дает возможность более эффективно использовать машины. Например, при производстве балластировочных работ, подъемку пути на требуемую высоту можно осуществить за один проход.

На выправочно-подбивочных машинах различают суммарные величины вывешивания и сдвига решетки и величины вывешивания и сдвига при выправке пути. Для более эффективного использования машин по выправке пути и расширения сфер их применения величины вывешивания решетки должны составлять 100...150 мм. Существенное сглаживание неровностей пути достигается уже при вывешивании решетки на 30...50 мм. Поэтому вывешивание и сдвиг решетки при выправке пути должны быть не менее 50 мм.

Наиболее жесткие требования к выправочным устройствам предъявляют по точности постановки решетки в требуемое положение и продолжительности отработки команд. Точность постановки решетки по уровню должна быть ±2 мм. Время отработки команд - 1,5...3 с.

Применение в балластировочных машинах автоматических систем с целью более точной постановки решетки в требуемое положение дает заметный эффект, если применяются устройства для закрепления решетки в смещенном положении.

Точность постановки решетки в требуемое положение во многом зависит от конструкции рельсовых захватов. Они должны обеспечивать надежный захват и удержание решетки на всех участках пути. Зона захвата рельса при этом должна быть минимальной длины.

- Анализ конструкций оборудования для вывешивания и сдвига рельсошпальной решетки

- Геометрическая компоновка рабочего оборудования на раме

- Расчет усилий вывешивания и сдвига бесстыкового пути

- Расчет усилий сдвига

- Конструирование элементов стенда

- Проверка прочности эквивалентных сечений

- Прочностной расчет поперечных балок рамы стенда

- Проверка жесткости боковых и хребтовых балок рамы стенда

- Порядок проведения работ на стенде

- Экономический расчет

- Состояние условий труда при стендовых испытаниях

- Анализ вредных и опасных факторов

- Мероприятия по защите работающих от опасных и вредных факторов

- Техника безопасности

Информация по теме:

Логические связи устройств автоблокировки со станционными устройствами

При отправлении на однопутный перегон показания выходных светофоров зависят от количества свободных блок-участков и защитного участка за первым или вторым по удалению светофором. Отличительной особенностью увязки устройств ЭЦ с АБТЦ является исключение возможности открытия выходного сигнала в случа ...

Рулевое управление автомобилей «Запорожец» мод. ЗАЗ-968 И -968А

На автомобиле «Запорожец» ЗАЗ-968 рулевое управление имеет энергопоглощающий элемент и рулевую трапецию расчлененного типа с передним расположением. Рулевой механизм, расположенный в чугунном картере 16 (рис. 6), выполнен в виде пары глобоидальный червяк — двухгребневой ролик. Ролик 11 установлен н ...

Сохранность груза

В процессе перевозки грузов может возникнуть утрата, порча, недостача, хищение или порча груза принятого к перевозке дорогой, происшедшие до выдачи его грузополучателю. Основной признак несохранности – количественная недостача против данных, указанных в накладной, или поломки, повреждения и другие ...

Навигация

- Главная

- Транспортная логистика

- Основные понятия грузоведения

- Строительство автомобильных дорог

- Обслуживание локомотивов

- Автомобильный транспорт

- Моторные масла

- Материалы