Методы устранения

Сварка в пластическом состоянии обеспечивает высокое качество, так как в этом случае по месту сварки не возникает дефектов, связанных с переходом металла из твердой фазы в жидкую и обратно: усадочных, раковин, газовых пор, рыхлости и трещин.

При газопрессовой сварке все параметры (величина осадки, усилие прессования, амплитуда колебания горелки, давление горючего газа и кислорода) легко управляемы и постоянно контролируются; длина свариваемой детали может быть легко выдержана, так как ее осадка может быть точно отрегулирована ввиду того, что производится безударно, на строго заданную величину. Положительным при газопрессовой сварке является и то, что процесс ведется под защитой газового пламени регулируемого состава.

Газопрессовая стыковая сварка в пластическом состоянии металла является наиболее приемлемой для сварки валов и других деталей гидропередачи, изготовленных из легированных сталей, так как дает соединение высокого качества, не требует сложного дорогостоящего оборудования и материалов.

Метод газопрессовой сварки в пластическом состоянии металла заключается в соединении свариваемых частей, нагретых в месте их стыкования до 1150–1200°С (для стали) и подвергаемых постоянному сдавливанию.

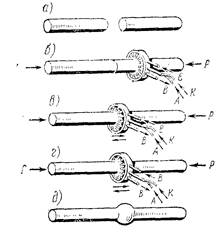

Подготовленные к сварке два стержня зажимают в захватах станка, центрируют и усилием Р, передаваемым подвижным захватом, сжимают друг с другом. После этого место стыка нагревают пламенем газокислородной многопламенной горелки, в патрубки которой К и А подают кислород и горючий газ. Для равномерного нагрева свариваемых частей и предотвращения оплавления поверхности металла горелку приводят в колебательное движение. Чтобы не допускать перегрева горелки, через патрубки В подводят и отводят охлаждающую воду.

При нагреве металла до пластического состояния концы свариваемых частей под действием сил Р осаживаются, в месте сварного стыка появляется утолщение. Процесс продолжается до тех пор, пока осадка под действием силы Р не достигнет заданной величины.

В гидравлических передачах тепловозов наиболее металлоемкими деталями, изготовляемыми из легированных сталей, являются валы. Вместе с тем они, имея круглое сечение, являются наиболее технологичными для восстановления или изготовления вновь с помощью газопрессовой сварки.

Схема газопрессовой сварки

Для экономии дорогостоящих легированных сталей большое значение может иметь применение газопрессовой сварки не только для восстановления изношенных деталей, но и для изготовления новых деталей из разнородных сталей. Например, шлицевые валы гидропередачи изготовляют из сталей 38ХС и 45ХН для того, чтобы обеспечить более высокую долговечность быстро изнашиваемой шлицевой части вала. В то же время остальная часть вала, как правило, работает в менее напряженных условиях и может быть выполнена из простой углеродистой стали.

Для обеспечения высококачественного соединения свариваемых частей при газопрессовой сварке необходимо строгое соблюдение режима сварки, который характеризуется мощностью пламени и амплитудой колебания горелки, усилием прессования, величиной осадки. Температура при газопрессовой сварке является одним из важнейших факторов, влияющих на механические свойства металла и его пластичность. В зависимости от температуры нагрева свариваемого металла идут процессы диффузии, аллотропические превращения, изменения величин зерна, окислительно-восстановительные и другие процессы и явления, влияющие на качество сварки. Температура нагрева зависит от мощности пламени горелки, которая подбирается таким образом, чтобы процесс сварки шел быстро, но без перегрева поверхностных слоев металла, с обеспечением равномерного нагрева металла по всему сечению свариваемого изделия.

Информация по теме:

Расчет заработной платы руководителей, специалистов и служащих

Заработная плата руководителей специалистов и служащих определяется (приказ Министерства транспорта и коммуникаций Республики Беларусь 25.07.2005 №210-Ц) путем умножения заработной платы водителей на коэффициент заработной платы руководителей, специалистов и служащих, приходящейся на 1 рубль зарабо ...

Совместимость грузов

при перевозке и хранении

Грузы считаются совместимыми, если при их хранении или перевозке в одном грузовом помещении исключено их взаимодействие, которое может привести либо к обесценению и снижению качества этих грузов или одного из них, либо к пожару, взрыву, выделению ядовитых газов и т.п. Возможность совместной перевоз ...

Предварительное выделение технологических операций на уровне компоновочных

схем

Операция 05 – отрезная Разрезка заготовки Операция 10 – вертикально-фрезерная Фрезерование поверхности 10 Операция 15 – предварительная сборка Сборка шатуна с крышкой с помощью специальных скоб Операция 20 – горизонтально сверлильная Сверление отверстий под болты Зенкерование Развертывание Резьбона ...

Навигация

- Главная

- Транспортная логистика

- Основные понятия грузоведения

- Строительство автомобильных дорог

- Обслуживание локомотивов

- Автомобильный транспорт

- Моторные масла

- Материалы