Выбор методов и режимов хонингования отверстий

Хонингование снижает отклонение формы и повышает размерную точность, уменьшает параметр шероховатости, сохраняет микротвердость и структуру поверхности (поверхностного слоя), увеличивает несущую поверхность и остаточную сжимающие напряжения.

Наибольшая эффективность достигается алмазным хонингованием. Износ алмазно-металлических брусков по сравнению с абразивными уменьшается в 150-250 раз, благодаря чему упрощается наладка и стабилизируется качество обработки. Хонингованием обрабатывают детали из стали, чугуна и цветных металлов, преимущественно отверстия (сквозные и глухие, с гладкой и прерывистой поверхностью, цилиндрические и конические, круглые и некруглые), диаметром 6-1500 мм, длиной от 10 мм до 20 метров.

При хонинговании абразивным бруском совершается возвратно-поступательное и вращательное движение, в результате которых на обработанной поверхности абразивными зернами образуются царапины.

При хонинговании в резании одновременно участвуют большое число абразивных зерен, в результате чего обеспечиваются высокая производительность, низкие давление и температуру в зоне резания (50-150оС). И, как следствие, сохранение исходной структуры поверхностного слоя. Бруски работают в условиях самозатачивания и не требуют правки.

В основе построения технологической наладки лежит необходимость сохранения в процессе хонингования положения оси обрабатываемого отверстия детали после предыдущей операции обработки. Это условие определяет способ крепления инструмента и детали.

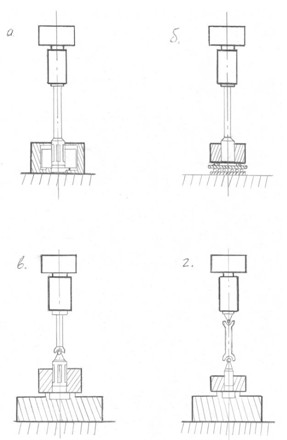

На чертеже показаны схемы крепления инструмента и детали. Первая схема предусматривает жесткое крепление хонинговальной головки и плавающее крепление хонинговальной в детали в приспособлении (а). этот способ хонингования значительно упрощает конструкцию головки и не требует точного центрования обрабатываемой детали по оси шпинделя станка. Конструкция зажимного приспособления также значительно упрощается, так как деталь не зажимается, а лишь ограничивается от поворота, вызываемого крутящим моментом. При “плавающем” положении детали почти полностью исключается деформация, возникающая при зажиме детали. Это повышает точность хонингуемого отверстия. Этот способ применим для деталей, у которых нижняя и верхняя опорная плоскости параллельны между собой и перпендикулярны оси обрабатываемого отверстия.

Второй способ предусматривает жесткое крепление хонинговальной головки и обрабатываемой детали в плавающем приспособлении (б). этот способ применим для обработки мелких среднегабаритных деталей имеющих одну опорную базу, перпендикулярную оси отверстия.

При обработке тяжелых корпусных деталей или деталей с отверстиями малого диаметра и большой глубины при L: d=2,5, а также на станках с малой жесткостью шпинделя применяется шарнирное крепление хонинговальной головки на шпинделе станка и жесткое крепление обрабатываемой детали. В тех случаях, когда наладкой обеспечивается точное центрование детали при отклонении от соосности шпинделя станка и обрабатываемого отверстия, не превышающем 0,03-0,05 мм, применяется одношарнирное крепление хонинговальной головки (в); если отклонение от соосности шпинделя и отверстия детали превышает 0,05 мм необходимо использовать двух шарнирное крепление головки и жесткое крепление детали (г). Шарнирное крепление хонинговальной головки не может исключить влияние отклонения от соосности инструмента и отверстия на геометрические параметры хонингуемые отверстия.

Принудительный отвод от оси шпинделя приведет к увеличению радиального давления брусков на участках входа и выхода инструмента из отверстия и ухудшению геометрических параметров обрабатываемого отверстия. Поэтому при обработке длинных и точных отверстий (гильзы, цилиндры блоков) в тех случаях, когда трудно обеспечить допуск соосности шпинделя и обрабатываемого отверстия, кроме двух шарнирного крепления хонинговальной головки используется “плавающее” крепление обрабатываемой детали или режущих брусков.

Простейшая конструкция жестко закрепленной хонинговальной головки состоит из корпуса 3, несущего режущие бруски, штанги 3 с коническим хвостовиком, соединяющим головку со станком, и штока 1, который получает осевое перемещение оси механизма подачи станка и раздвигает конусами 4 режущие бруски 5. В процессе хонингования осуществляется три основных рабочих движения:

1. радиальный разжим

2. вращение

3. возвратно – поступательное движение режущих брусков.

Информация по теме:

Выбор

материала передач

Для косозубых (HBср1 - HBср2) ≥70 .80 Таблица 3. Материалы для косозубой передачи Диаметр заготовки , мм HB среднее Термическая обработка Марка стали Шестерня До 200 250 Улучшение 40Х Колесо Любой 185 Нормализация 35л Таблица 4. Материалы для прямозубой передачи Для прямозубых (HBср1-HBср2)&# ...

История развития конструкций гидроусилителя руля

Рулевое управление является одной из самых главных систем активной безопасности. Рулевое управление – сложный комплекс технических и геометрических проблем, которые и по сей день решаются автомобильными конструкторскими бюро. Автопроизводители разрабатывают новые конструкции рулевых механизмов и пр ...

Проектирование механического участка

Характерной особенностью внутрицехового и межцехового транспорта является непосредственное воздействие на ход основного технологического процесса. Механизация и автоматизация транспортных операций внутри цехов осуществляется путем рационального применения комплексов различных видов грузоподъемного ...

Навигация

- Главная

- Транспортная логистика

- Основные понятия грузоведения

- Строительство автомобильных дорог

- Обслуживание локомотивов

- Автомобильный транспорт

- Моторные масла

- Материалы