Организация ремонта и проектирование отделения

Назначение отделения

В отделении производят ремонт форсунок, топливных насосов высокого давления, регуляторов частоты вращения дизеля, топливного трубопровода, толкателей, топливоподкачивающих насосов.

Ремонт топливной аппаратуры сводится к разборке, обмывке, замене, изношенных деталей, пригонке прецизионных пар и испытанию на стендах, сборке агрегатов, испытанию и регулировке и производится слесарями этого отделения.

Для разборки, сборки и промывки деталей топливной аппаратуры имеются специальные слесарные столы и стеллажи, для обмывки деталей моечные машины. В качестве моющей жидкости служат водные эмульсии и осветительный керосин. При ремонте используют станки для притирки деталей топливной аппаратуры, настольный вертикально-сверлильный и настольный токарно-винторезный.

Для испытания топливной аппаратуры в отделении имеются: стенд для испытания плунжерных пар топливных насосов высокого давления и секций на плотность; стенд для обкатки и проверки производительности топливных насосов высокого давления; приспособление для проверки нерабочего хода плунжера; стенд с приспособлениями для проверки сечения отверстий распылителя; стенд для проверки форсунок на распыл и другое оборудование.

Отделение ремонта топливной аппаратуры размещается в общем пролете мастерских депо в непосредственной близости от участка текущего ремонта ТР – 3. По противопожарным и санитарным нормам и требованиям оно должно быть изолированно от других отделений промежуточными пожаробезопасными помещениями или специальными тамбурами – шлюзами. Отделение должно иметь, по крайней мере три специализированных участка – моечный, ремонтный и испытательный, которые должны размещаться в изолированных помещениях. Это необходимо по технологическим условиям ремонта и сборки весьма точных деталей и прецизионных узлов топливной аппаратуры и для улучшения условий труда.

Режим работы отделения и расчет фондов рабочего времени

В основе данного дипломного проекта лежит режим работы локомотивного депо Гомель, исходя из этого разрабатываемое топливное отделение депо будет работать: по два дня продолжительностью по 8 часов.

Годовой календарный фонд времени работника явочного контингента на 2007 год составляет 2016 ч

Фяр=Дпtп+Дt, (1)

где Дп – число полных рабочих дней в году; Дп = 245 дня;

tп – продолжительность полного рабочего дня; t = 8 ч.;

Д – число предпраздничных дней в году; Д = 8 дней;

t – продолжительность сокращенного рабочего дня; t = 7 ч.

Фяр = 245 • 8 + 8 • 7 = 2016 ч.

Годовой эффективный фонд рабочего времени работника списочного контингента

Фср = (Фяр – Д0 tд)αр, (2)

где Д0 – число дней отпуска рабочего; Д0 = 41 календарных дней; в отпуск рабочего входит минимальный отпуск 25 дней, 7 дней за вредные условия труда и 9 дней за проживание в чернобыльской зоне;

tд – продолжительность полного рабочего дня; tд = 8 ч.;

αр – коэффициент, учитывающий невыходы на работу по уважительным причинам; αр = 0,95.

Фср = (2016 – 41·8) 0,95 = 1447,8 ч.

Годовой фонд времени работы оборудования Ф,ч

Ф = Фяр S i αобi, (3)

где Si – число смен работы оборудования данного типа; Si = 1;

αобi – коэффициент, учитывающий простой оборудования данного вида в плановом ремонте; αi = 0,98.

Ф = 2016 · 1 · 0,98 = 1975,7 ч.

Выбор формы организации производства для проектируемого отделения и расчет такта выпуска из ремонта

В основу организации производства положен принцип специализации отделения.

Такт выпуска из ремонта

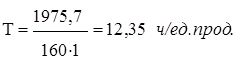

Т = ![]() , (4)

, (4)

где П – годовой объем выпуска, П = 160 секц.;

n – число однотипных сборочных единиц в секции, n = 1.

Информация по теме:

Проверка жесткости боковых и хребтовых балок рамы стенда

Исходные данные: номера стержней в месте максимального прогиба и их узлов, а также величина максимального перемещения в пролете взяты из Приложения В и приведены в таблице 16. Таблица 16 – Исходные данные № стержня № узла Расстояние L, мм Перемещение f, мм Rod57 87 17100 37 Rod 255 86 24,2 Rod 256 ...

Анализ производительности и фонда оплаты труда

Следует произвести пофакторный анализ выполнения плана по производительности труда. Расчеты целесообразно произвести в табл. 6.1. Расчет данных для таблицы 6.1. ведется в следующем порядке: 1. На основе данных приложения 1 определим численность независящего (условно-постоянного) контингента: =14550 ...

Технические характеристики автомобилей семейства ВАЗ 2110

Параметр 2110–011 2110-010 21102 21103 Число мест 5 Число мест при сложенном заднем сиденье 2 Полезная масса, кг 470 470 460 455 Разрешенная максимальная масса, кг 1480 1480 1480 1515 Снаряженная масса автомобиля, кг 1010 1010 1020 1060 Габаритные размеры автомобиля со снаряженной массой при статич ...

Навигация

- Главная

- Транспортная логистика

- Основные понятия грузоведения

- Строительство автомобильных дорог

- Обслуживание локомотивов

- Автомобильный транспорт

- Моторные масла

- Материалы