Основные элементы конструкции и технические данные кузова пассажирского вагона

Цельнометаллические пассажирские вагоны железных дорог делятся на два основных типа:

1. имеющие рамы со сквозной хребтовой балкой;

2. не имеющие хребтовую балку.

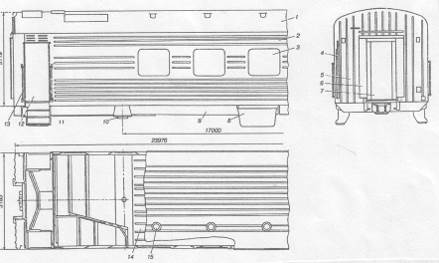

Кузов пассажирских вагонов по конструкции и размерам основных типов унифицирован. Он выполняется цельнометаллическим, сварным, несущей конструкции типа замкнутой оболочки с оконными и дверными проемами в стенах, длиной 23,6 метра. Такие цельнометаллические кузова наиболее рациональны, т.к. при минимальной массе обеспечивают необходимую прочность, устойчивость и долговечность.

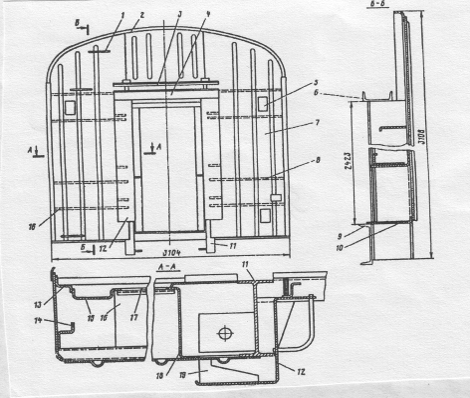

Металлоконструкция кузова не купейного спального вагона модели 61-821 состоит из: рамы (9) со сплошной хребтовой балкой и металлическим настилом пола (14), боковых (2) и торцевых (5) стен и крыши (1). В боковых стенах кузова (2) предусмотрены проемы (3) для окон и проемы (12) для дверей, оборудованные подножками (11) и поручнями (13). Под полом кузова размещен ящик для хранения постельного белья, бывшего в употреблении (8). На торцевых стенах кузова имеются проемы (7) для перехода пассажиров из вагона в вагон при движении поезда, которые со стороны тамбура закрывают дверями. Снаружи, по контуру проема (7) установлена металлическая рама (6) для крепления над ней уплотнительного элемента (суфле) упругой переходной площадки. Для подъема на крышу на торцевой стене с котловой стороны вагона установлена откидывающая лестница (4). Для соединения кузова с тележками предусмотрены пятники (10). Естественная вентиляция помещения вагона осуществляется через дефлекторы (15).

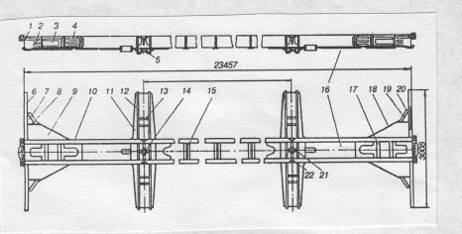

Рама кузова образована хребтовой балкой (10), двумя шкворневыми (11), двумя концевыми (6) и тремя поперечными балками, размещенными между шкворневыми.

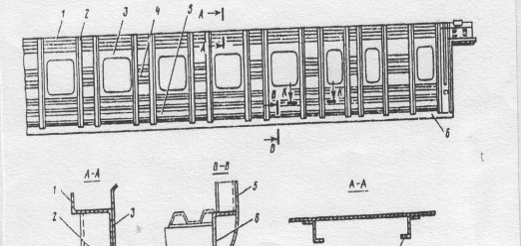

Боковая стена кузова состоит из гофрированных листов, подкрепленным с внутренней стороны каркасом - вертикальными стойками и продольными обвязками. Обшивка надоконного пояса (3) имеет толщину 2 мм, а подоконного (5) и межоконных простенков (4) - 2,5 мм.

Каркас стены образован набором стоек (2) и продольной верхней (1) и нижней (6) обвязок. Дверные стойки сварные из двух Z-образных профилей № 6,5 и планок. По их высоте приварено по три коротких уголка, а над окнами к обшивке по три Z-образных элемента для крепления деревянных брусьев.

Крыша состоит из металлического каркаса, обшитого снаружи в средней части гофрированными вдоль вагона листами (1) толщиной 2 мм, а по скатам - гладкими листами (2) толщиной 2 мм. Каркас крыши сварен из боковых продольных обвязок (4). По концам продольные обвязки соединены с поперечными балками (6). Концевые дуги (5) изготовлены из гнутых уголков. В крыше предусмотрены отверстия с усиливающими армировками для дефлекторов, а также армированные люки для монтажа и демонтажа котла отопления, калориферов, бака для воды и вентиляционного агрегата.

Информация по теме:

Основные возможные неисправности, способы их устранения

Таблица 2.1. Возможные неисправности главной передачи заднего моста, их причины и методы устранения Возможные неисправности Причина неисправности Метод устранения Постоянный шум при работе заднего моста 1. Износ шлицевого соединения с полуосевыми шестернями. 2. Неправильная регулировка, повреждение ...

Разработка операций по восстановлению детали

Исходные данные 1) Для операций механической обработки: - Деталь: кулак поворотный ЗИЛ 431410 шейка под наружный подшипник Д=40, d=39,980, l=33 - Материал – Сталь 40Х - Твердость – НВ 241…285 - Масса – 2,4 кг - Оборудование – токарно-винтовой станок 1К62 - Режущий инструмент – резец проходной с пла ...

Местные и привозные дорожно-строительные материалы

Для устройства нижнего слоя основания (на съездах) и укрепления обочин применяется щебеночно-песчаная смесь карьера «Голодай-Гора», состоящая из 70% щебня фракции 20-40 мм и 30% отсевов. Для основания применяется щебень карьера «Голодай-Гора». Характеристика щебня: марка щебня по прочности – 1400 м ...

Навигация

- Главная

- Транспортная логистика

- Основные понятия грузоведения

- Строительство автомобильных дорог

- Обслуживание локомотивов

- Автомобильный транспорт

- Моторные масла

- Материалы